材料から設備まで自社開発 メクテックがリードするFPC製造の最前線(前編)

NOKグループのメクテック(東京都港区、伊藤太郎社長)は、1969年に設立したフレキシブルプリント基板(FPC)を製造・販売する電子部品メーカーだ。牛久事業場(茨城県牛久市)をマザー工場とし、海外は中国、東南アジア、台湾、欧州に生産拠点を構え、欧米アジア各地に販売拠点を置く。また製品開発を世界各地にて行うことで、現地のニーズに対応したグローバルな供給体制を整えている。

メクテックは、NOKグループが得意とする材料配合技術を生かした接着剤などの材料を自社開発し、FPCで世界でも高いシェアを誇る。圧倒的な生産量だけでなく、昨今の軽薄化や小型化、かつ高機能性が求められるスマートフォンや自動車などに搭載される高付加価値製品も手がける。

今回は、2回にわたりメクテックを取り上げる。前編は、圧倒的な生産量をかなえるメクテックの技術力、後編は世の中のニーズに対応するメクテックの高付加価値製品を手掛ける技術力に迫る。

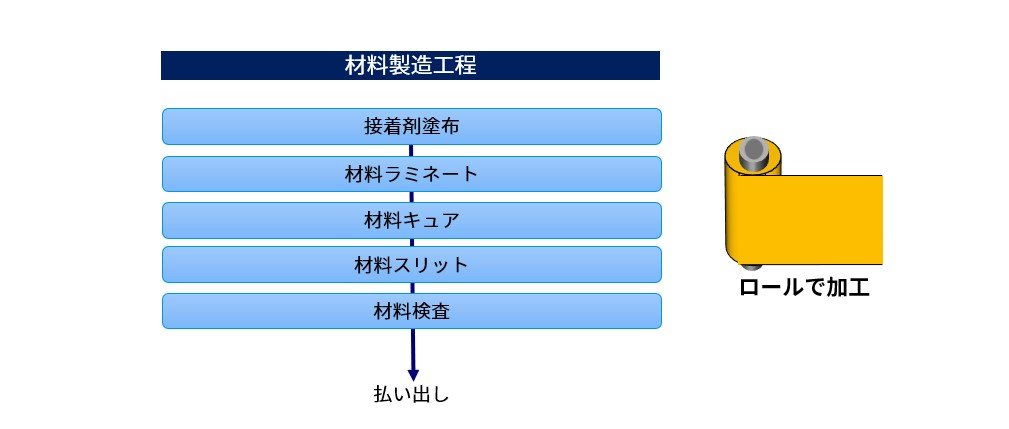

FPCの製造工程

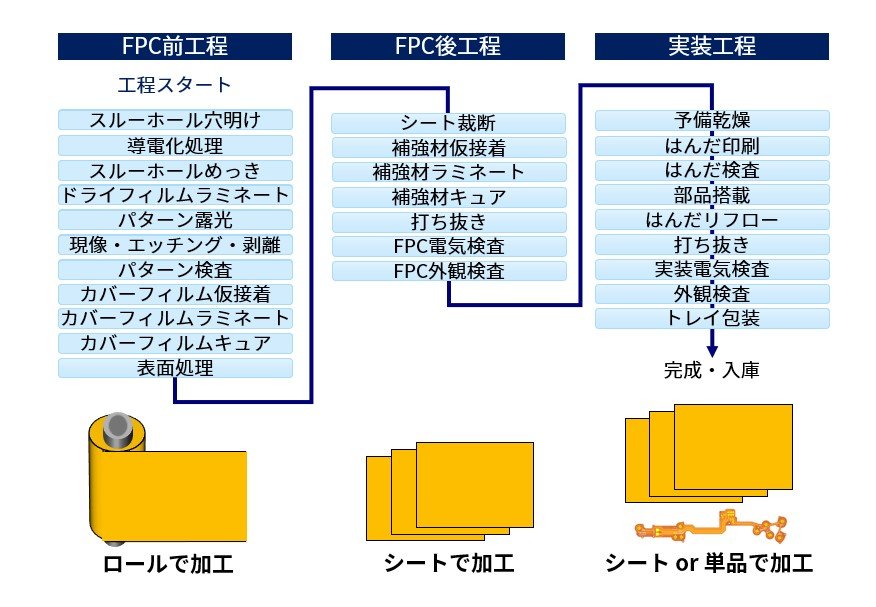

FPCは主に絶縁フィルム(ポリイミド)、銅箔、接着剤の3部材で構成され、薄く軽量かつ自由に曲げられることが最大の特徴だ。この特性により形状や回路の設計自由度が高いため、一般的な硬い基板(リジット基板)やワイヤハーネスからFPCへの移行が進んでいる。FPCの製造工程は、回路形成から絶縁層形成を前工程、形状加工から出荷検査までを後工程に分かれて行う。その工程は極めて複雑で、高度な技術が必要とされる。

メクテックのFPC製造では、絶縁フィルム(ポリイミド)、銅箔を貼り合わせた「ロール材」を形成するところから始まる。

両面FPCの場合、ここから層間接続のため、小さい径では0.1ミリメートル以下から、ミリ単位まで要求に応じて様々な径のスルーホールをロール材に形成。そして、その穴の壁となる部分の非導電部に導電被膜を形成する導電化処理を行う。次に、全体が導電化された材料をめっき液に浸し、電流を流して銅をめっき膜として析出※させる。その後、ドライフィルム(感光体をフィルム状にしたもの)を貼って露光を行い、回路形成部分の銅箔を残すDES法というパターン形成の工程を重ね、ポリイミドのカバーフィルムを貼る。カバーフィルムの開口部のパターン上に耐熱防錆や金めっき等を処理し、ここまでを前工程として行う。

析出…固体以外の状態にある物質が固体として現れる現象

後工程では、はじめにロール材をシート状に裁断する。そこに補材を貼り合わせて硬化したあと、金型で製品の形状に加工する。最後に各回路の出来栄えを確認し保証するための電気検査、外観検査を行い、その後製品ごとに必要な部品を搭載する(実装工程)。これら複数の複雑な工程を重ねることによりFPCが完成するのだ。

大量生産を実現したRoll-to-Roll工法の確立

メクテックが世界でトップレベルのシェアをけん引し続ける要因として、「材料や製造機械を自社開発してきたことと、Roll-to-Roll工法による生産がその背景にある」と技術本部開発部新材料開発課の伊藤保之課長は胸を張る。FPCを製造する際、従来はシートごとに加工していたが、材料が薄く柔らかいFPCは、人による作業が多いため、シワなどのダメージを受けやすく、シート内部やシート間での品質のばらつきが課題だった。

そこで、メクテック独自のRoll-to-Roll工法を2004年に確立した。元々はフィルム素材の生産で使用される技術で、ロール状のフィルムを巻き出して製造機械に通し、反対側で巻き取る。メクテックはこの製造技術を自社に応用し、オリジナルの製造機械を開発し、FPCの新しい生産方法を実現した。これにより、シワなどの不具合を軽減し、安定した品質で大量に生産することができ、大幅な生産効率の向上につながった。

独自の材料開発と品質基準でFPCの精密化を実現

また、FPCをシート状で製造する際、穴あけ時やテンションがかかる際に材料が伸び、均一でなくなる課題も発生していた。穴あけ前にいかに材料を均一にするか、加工時にテンションがかかることを想定し、どんな材料をどのように構成するかが解消のカギとなる。この課題に対し、メクテックは材料メーカーと共同でシワになりにくい素材を開発、解決につなげた。

品質管理の面でも、2014年ごろに自社独自の基準を導入した。スルーホールの品質が製品自体の品質に大きく影響する。スルーホールの品質を高めるには、最適なテンションをかけ、かつドリルの切り屑(くず)を抑える工夫が求められる。さらに、顧客の要望に合わせた微細化に対応するため、CO2レーザーを使った加工ができるよう製造機械の開発も行った。

時代を切り開く製造技術

こうした製造技術の発展の結果、スルーホール形成から表面処理(金めっき)までの前工程をロール状で一気に行うことが可能となった。技術本部グローバル技術統括部の目黒勝史氏によると、「Roll-to-Roll工法の確立により、品質の安定、自動化による省人化、製品の微細化が実現し、今のメクテックの土台を築くことができた」と振り返る。

「メクテックは、エレクトロニクスの進化に応じて生産技術を確立してきた」と技術本部グローバル技術統括部技術Central Operation課の嶺木雅大主事補は語る。現在はニーズの多様化から、単一製品の大量生産に加え、少量多品種向け生産技術の開発にも注力している。今後は、後工程までを含めた全工程のRoll-to-Roll工法の導入を進めていく。

(写真左)

伊藤 保之

メクテック株式会社 技術本部 開発部 新材料開発課 課長

メクテック(旧・日本メクトロン)入社後、材料技術業務に従事。新規材料の開発、導入のための評価から、現行材料の改善、FPCの信頼性試験まで、材料に係る業務全般に携わる。

(写真中央)

嶺木 雅大

メクテック株式会社 技術本部 グローバル技術統括部 技術Central Operation課 主事補

2014年に、メクテック(旧・日本メクトロン)に入社後、設計部署に配属、FPCの仕様検討・工程設計を担当。2020年から中国・珠海工場に5年間赴任、スマートフォン(折り曲げスマートフォン含む)等の電子製品のFPCの開発・設計に従事。現在はメクテック 技術Central Operation課にて、グローバルの技術統括・推進業務に携わる。

(写真右)

目黒 勝史

メクテック株式会社 技術本部 グローバル技術統括部

1988年にメクテック(旧・日本メクトロン)入社後、FPCの製造技術に携わる。2014年から8年間タイ工場に出向し、技術関係の改善及び日本との連携業務に携わる。2022年に日本に帰任し、現在はシニア社員として現行所属部署でこれまでの経験を生かしている。