精密樹脂製品を一貫生産 エストー(後編)

エストー(大阪市生野区、中村憲治社長)は製品の約9割を車載リチウムイオン電池(LiB)用ガスケットが占める。NOKのマーケティング力を取り入れて日々変化するニーズを捉えつつ、この分野でのシェアを高めることが目標の一つ。さらにエストーが持つ精密樹脂部品の一貫生産能力を生かして多分野を開拓することも重要となる。

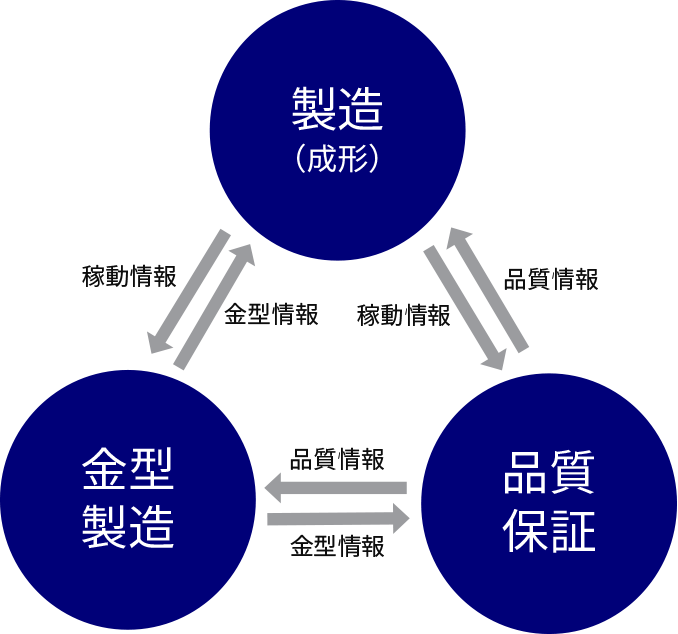

エストーのモノづくり基盤

エストーの強みを支えるのが、金型技術、射出成形、品質保証の3部門であり、加えて営業部門もユーザーからのニーズを探り、製品の課題などをフィードバックすることで3部門をサポートする。

画面を拡大してご覧下さい。

射出成形部門では、材料供給や成形品の取り出しなどを自動化。24時間3交代で製品をつくり続ける。自動化には画像検査も含まれており、成形後に全品を検査することと、後工程の後も厳密な検査を行うことで不良品の発生を最低限に抑えている。

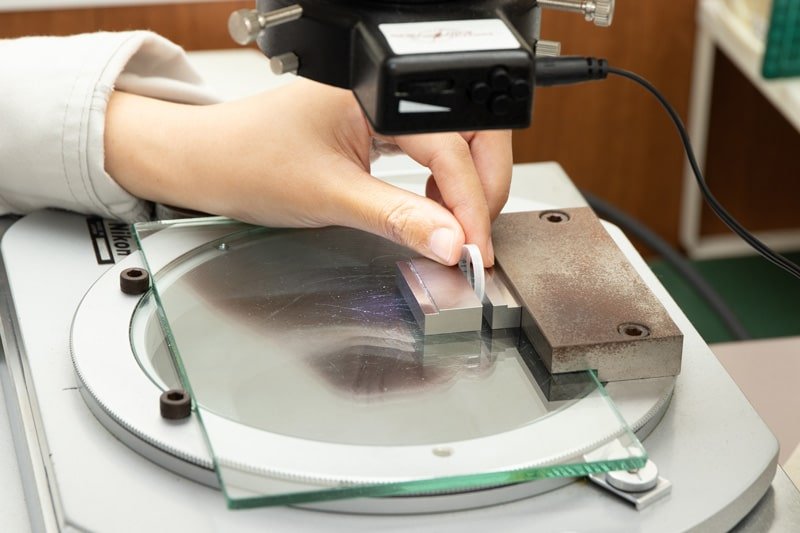

品質の要となる品質保証部門は、これまでガスケット生産においてクレームゼロを維持している。成形後に金型から離れた製品を1個ずつ自動的に流し込む装置を開発し、成型品の全品検査でバリや気泡の状況を見ることを可能にした。さらに、射出成形担当者と品質管理担当者による抜き取り検査や、実体顕微鏡を使った外観検査で、ライン上で起こる不良発生を抑える。それに加え、1ロットのうち約1%を、拡大顕微鏡を使い目視検査している。

また、寸法測定として1日1回、全ての射出成形機について、3次元(3D)測定器、工具顕微鏡、自動測定器を使い検査する。金型も定期的に点検、整備しており、金型自体の長寿命化と寸分違わぬ生産を可能にしている。

各部門が高いレベルの技術を維持することで、バラつきが少ない安定した大量生産を維持しており、エストーの差別化につながっている。

若手社員を確保し技術力を維持

エストーの生産拠点は本社工場のほか平野工場(大阪市平野区)、城東工場(同城東区)の3拠点。基幹工場と位置付け、約50台の射出成形機が24時間稼働する平野工場では、多くの若手社員が活躍する。金型の点検でも、20代の社員が金型をパーツごとに分けて点検・メンテナンスしている。

エストーの金型は、小型化かつ寿命を高めるため、高度な精密加工によって原料を流す流路の形状を複雑化したピンポイントゲートを採用、表面から原料を流す仕組みにしている。ショット後すぐ成型品が金型から外れて取り出しやすくなるなどの利点がある半面、複雑な形状で扱いが難しい。そうした繊細な金型を扱う作業でも、しっかり20代の若い技術者に任せられることもエストーの技術的な競争力の一つと言える。

平野工場では、約50台の射出成形機が24時間稼働する。全品の画像検査を含め材料の供給や成型品の取り出しは自動化され、最低限のオペレーターが3交代で働く。現在は新規受注品の試作なども行っている。エストー全体で月産4億個を超える製品を生産している中でも、工場は清潔を保ち、かつさらなる作業負担低減を目指して機械の予防保全など画像検査以外でのデジタル技術の導入を検討している。品質管理部門でも、最新鋭の分析機器を積極的に導入し、高水準の品質管理を徹底する。

そうした取り組みは、社員の確保につながる。同業他社での経験がある中途社員は「あまりの高精度に驚き、初歩的な技術も一から学び直す必要がある」(打田厚金型技術部部長)ため、教育制度も充実させている。

微細加工の強みを生かす

エストーの強みである、微細金型の設計から成型品の生産まで手がける一貫体制と品質管理などの技術は、1991年の創業から手がけたコネクターなどの電子部品で培ったものだ。携帯電話がスマートフォンに置き換わるなど社会や産業の変化に応じてエストーの生産品目も移ってきた。だが「緻密な樹脂製品をつくるという根幹技術は変わらない」(家重拓道生産統括長)という。小さな樹脂製品の大量生産やノークレームの品質管理を磨き上げたことが、電気自動車(EV)向けLiBという先進分野でも存在感を発揮することにつながった。NOKグループとなってもその持ち味は同じままだ。家重統括長は「他製品の生産にもエストーの強みを生かせれば」と期待を寄せる。

さらなる成長へ変化に対応し続ける

EV用LiBがどう進化していくか不透明であり、エストーにとって技術力を生かして柔軟に対応していくことが今後の課題となる。エストーが現状得意とするガスケットは円筒型で、パソコンなどで使われる角形や一部車種で採用実績があるラミネート型が普及すると持ち味を生かしにくい。LiB自体も、研究が進む全固体電池が実用化すると勢力図が大きく変化する公算が大きい。そうした「変化」に対応することがエストーの成長に不可欠だ。

加えて、EV向けLiB用ガスケット以外の柱をつくることも必要となる。新分野開拓に欠かせない、ユーザーニーズの把握や、新製品の研究開発については、NOKグループとなった点をフルに生かしていく。医療やバイオなど、エストーの技術を活用できそうな分野は多い。これからエストーがどんな成長をしてどういった姿になるのか、目が離せない。

(写真左)

家重 拓道

株式会社エストー 生産統括長

エストー入社後、主に樹脂成形業務に従事。2011年に平野工場の製造部長へ就任し、2022年からは製造部と生産管理部を統括する生産統括長を務める。現在はNOKグループ内の樹脂成形の技術連携と、人と機械が協働するスマート工場を目指して無人化・自働化施策を推進中。

(写真右)

打田 厚

株式会社エストー 金型技術部 部長

2020年に金型技術部長として入社。前職で培った金型設計、金型製作の知見を生かし、金型自働化システムの導入を担当。現在は、NOKグループ内の金型設計・製作の技術連携に取り組む。

記事内のデータ、所属・役職等は2025年2月現在です。