精密樹脂製品を一貫生産 エストー(前編)

2023年にNOKグループ入りしたエストー(大阪市生野区、中村憲治社長)は、電気自動車(EV)などのリチウムイオン電池(LiB)で使う樹脂ガスケットを金型設計から一貫生産し多くの採用実績を持つ。強みはマイクロメートル(マイクロは100万分の1)単位の超精密金型の設計加工と、その金型を使った微細な射出成形の技術、そして全品画像検査などの品質管理だ。NOKのR&Dやマーケティングの力を活用し、グループのシナジー効果を発揮したい考えだ。

微細な金型の設計から生産まで一貫で手がける

エストーは1991年に創業し、樹脂を使った家電や携帯電話で使うコネクターやコイン型電池向けガスケットの生産を始めた。これらは製品自体がセンチメートル単位の大きさで微細な加工精度が求められる上、個数が毎月数億個と大量に生産が必要となる中で安定した品質を保つことが必須だ。

微細な樹脂製品を大量に生産するには、金型の精密さに加えて、マイクロメートル単位で金型の精度を維持することや、全品検査によるロス率の低減といった数多くの技術が要る。エストーは従業員数113人(2025年3月時点)規模の企業ながら金型設計から製造、品質保証と一貫して扱える体制を構築しており「小さな“超一流”」を旗印にしている。

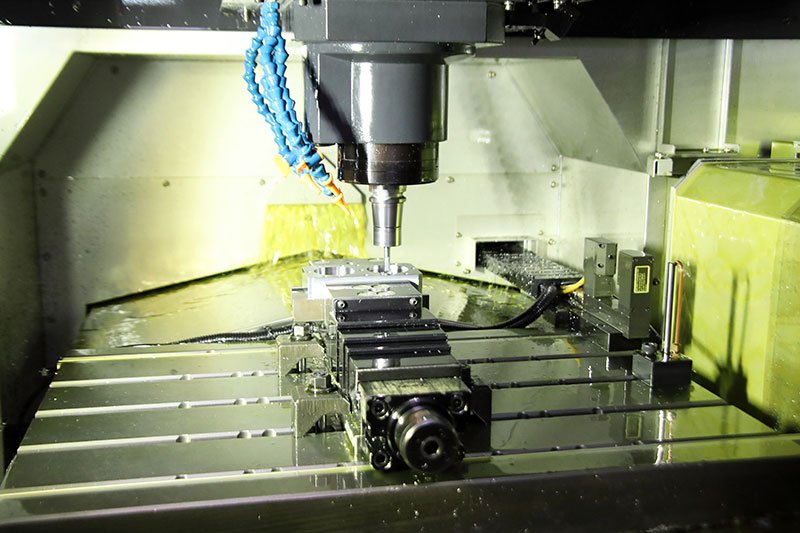

強みの一つである金型は、多数取りを前提にしつつ、金型の精度を保つというトレードオフのニーズに対応している。LiB向けのガスケットは、月産億単位で大量に生産する。そのためエストーでは、同じ金型を20面以上製造し、その金型を使って自社で射出成形している。金型全てを寸分の狂いなく同じ寸法に仕上げることと、何万ショット成形しても同じ製品をつくり続けること、この2要素が難しい。

エストーは許容範囲2マイクロメートルの寸法精度で金型を設計・加工する技術を持つ。髪の毛の太さは50から100マイクロメートルなので、その微細さがよく分かる。加えて、製造ラインの自動化を進めるため、多数取りでも成型品を金型から取り出しやすくする工夫を施している。多数取りの製品を切り離すという作業が難しく、金型が開く力を用いて切れるように設計する技術力が必須だ。それを可能にする技術の一つが、ピンポイントゲートである。製品の表面など自由なところに樹脂の注入口(ゲート)を設置できるようになるメリットがある半面、シビアな加工精度が求められ、金型を3分割(プレート)で構成する必要がある。一般的な金型は2プレートなので、1枚増えることによりシビアな加工精度が求められ、技術的には難易度が上がる。

さらに、1つの金型につき250万から500万ショットの充填回数を保証するのが一般的だが、「当社は金型寿命1,000万ショットを保証している」(打田厚金型技術部部長)。長寿命を支えるのは、精密加工による金型の軽量化だ。設計の工夫と微細加工技術によって金型を小型軽量にする。小型軽量化すると必要な型締め力を抑えられ、より金型への負荷が少ない小型の射出成形機で製造できる。こうしたさまざまな工夫で金型寿命を延ばしている。

高度な品質維持管理に強み

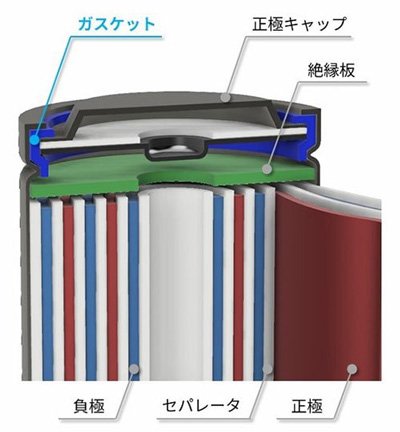

エストーが得意とするLiB用ガスケットは、円筒型と呼ばれるタイプの電池に使われる。一般的な乾電池と同じ円筒形状で、EVのバッテリーパックには円筒型の電池が3,000から5,000個ほど収納される。ガスケットは電池のふたとして電解液が漏れ出さないようにする役割を持つ。もう一つ、エストーはインシュレーターという絶縁材もLiB向けに供給している。ドーナツ型の形状で、こちらもガスケットと同じような生産面の難しさを抱える。

エストーの生産面を担う家重拓道生産統括長は、自社の特徴として「製品の寸法が一定のラインで落ち着いている」ことを挙げる。どんな製品でも、顧客が求める寸法のしきい値の幅があり、サプライヤーはその範囲に寸法差をおさめる必要がある。エストーのガスケットは、そのしきい値の幅より狭い寸法差の幅で維持できる。

金型を担当する打田部長は「一つの金型から何億個つくっても同じ、ということは他社にはできない」と胸を張る。しきい値の幅の狭さという強みは、EV向け電池のように高度化しつつ、形状などが絶えず進化している製品で生きてくるという。「顧客にとって新製品の事故を防ぐことは重要。シビアな品質を求めており、厳格な品質管理ができる企業に声をかける」(家重統括長)。

EV向け電池は容量の増加が予測され、電池の大型化によって加工難易度が高まる。ガスケットもより生産難易度が高まるため、エストーの品質管理がこれまで以上の差別化につながると期待は大きい。またLiBは今後、データセンターの非常用電源のほか、産業施設や住宅向けの据え置き型充電設備でも需要が増えるとみられている。この分野でも培ってきた技術を生かした強みが発揮できると期待する。

(写真左)

家重 拓道

株式会社エストー 生産統括長

エストー入社後、主に樹脂成形業務に従事。2011年に平野工場の製造部長へ就任し、2022年からは製造部と生産管理部を統括する生産統括長を務める。現在はNOKグループ内の樹脂成形の技術連携と、人と機械が協働するスマート工場を目指して無人化・自働化施策を推進中。

(写真右)

打田 厚

株式会社エストー 金型技術部 部長

2020年に金型技術部長として入社。前職で培った金型設計、金型製作の知見を生かし、金型自働化システムの導入を担当。現在は、NOKグループ内の金型設計・製作の技術連携に取り組む。

記事内のデータ、所属・役職等は2025年2月現在です。