ものづくりに関わる物性を評価 さらなる効率化狙う

オイルシールやOリングの製造においては、さまざまな原料を組み合わせて狙った性能や物性を持たせる。完成品については、できあがった製品を評価しデータを取る。原材料も、原材料のメーカーが評価したデータがある。だが、原料を混ぜ合わせたり加工したりした段階の、製品になる手前である中間品がどんな物性を持つのか、というデータはあるのだろうか。中間品のデータは製品開発や生産技術の確立には不可欠なものであり、製造業の中核を担う。NOKは約20年前から中間品の加工特性を独自で測定しており、対象の製品や範囲を広げて生産効率の向上や競合他社との差別化につなげようとしている。

中間品の加工特性データ、対象の幅広げる

NOKのような製造業にとって、不適合リスク低減や開発期間短縮はより良いものづくりに欠かせない。どういった視点や方法でそれを達成するか、技術者は日々頭を悩ませている。NOKはものづくり研究部を中心に、生産効率化の新たなアプローチとして、ものづくりに関わる加工特性の新たな評価手法の開発に注力している。

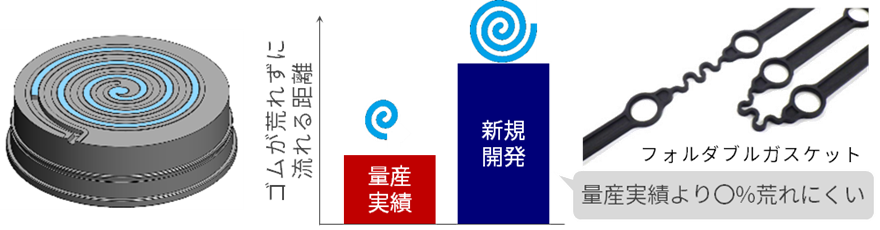

NOKグループR&Dものづくり研究部加工技術課の岩崎俊二課長によると、同研究部の前身である技術開発部時代の約20年前から、ゴム製の中間品を金型から外す際の離れやすさである「離型抵抗」の評価に着手していた。どんなに優れた性能を出せるゴムであっても、金型からはがれにくければ生産上の致命的なミスにつながり量産化が難しくなるためだ。「離型抵抗」を評価し、数値化することで、量産より前の段階でゴムや離型剤(製品を型から外しやすくするために型に塗布する薬剤)、コーティング方法の絞り込みが可能になった。

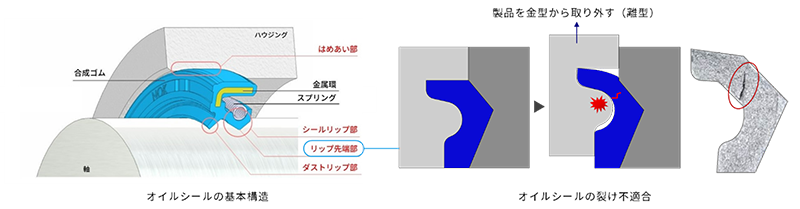

一方、近年ではより複雑で入り組んだ形状の製品も増えている。製品の形状が複雑になると、金型から外す際に力が偏って裂けてしまうリスクが上がることに加え、表面に紋のような荒れ(表面荒れ)が起きて狙った性能が出せなくなる、という問題がある。そのため「離型による裂け不適合リスクと、表面荒れ不適合リスクの新たな評価手法の開発に着手している」(ものづくり研究部加工技術課の丸山諒氏)という。

新たな評価手法とデータの有効活用を模索

オイルシールはシール性能を高めつつ摩擦抵抗を少なくするといった難しい特性が求められるため、表面やリップの形状が緻密で複雑になる。それが、金型から取り外す際、ゴムが裂けてしまいシール性を保てなくなるリスクにつながる。中間品の物性評価が重要であると判断し、さらに精度の高い評価手法を開発している。

画面を拡大してご覧下さい。

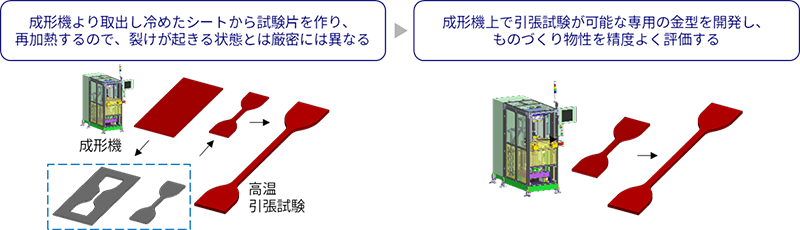

現在、裂け発生の判断の一つとして、ゴムがどれくらい伸びて変形に耐えられるか、試験片を使った引張試験で評価している。だが、この方法では実際の金型と同じ温度にするために冷えた試験片を再度温めてから試験する。これでは「実際に裂けが起きる状態とは異なる」(同)ため、物性値にも誤差が生まれてしまう。

そこで、実際の成形機で成形すると同時に引張試験ができる評価手法と装置を開発することにした。成形したばかりの試験片を評価できればデータの精度が高まる。評価試験の装置は技術開発の中心である湘南R&Dセンター(神奈川県藤沢市)と、生産現場の熊本事業場(熊本県阿蘇市)、福島事業場(福島県福島市)にも設置する方針だ。生産現場に置くことで「気温や湿度などの条件で評価が変わってしまうことを避けられる」(岩崎課長)という。

画面を拡大してご覧下さい。

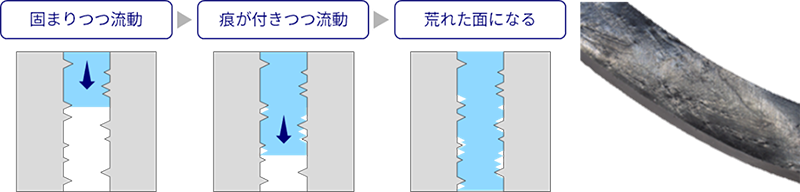

表面荒れ不適合リスクも、新たな評価法手法を開発している。表面荒れはゴムが金型全体に行き渡る前にゴムの表層部が固まってしまうと起こる。

画面を拡大してご覧下さい。

新しい評価手法では、蚊取り線香のような形に溝が入った金型(スパイラルフロー)の中央からゴムを流し込み、細く入り組んだ実際の金型内に近い環境で評価できるようにした。表面荒れが発生する充填時間(ゴムが行き渡るまでの時間)がより正確に分かるようになり、ゴムの流れやすさと、できあがった成形品の表面荒れの程度の相関関係もより正確に知ることができる。正確なデータがあれば、加硫促進剤の量や金型の温度などの条件をベースに、より効率的な生産体制を取ることが可能となる。また、金型内のゴム流動シミュレーションと組み合わせることで、金型設計の段階で表面荒れ不適合回避の策がとれるようになる。

画面を拡大してご覧下さい。

こうした新たな評価によって、開発のリードタイム削減と、試行錯誤の回数減につなげたい考えだ。

対象や範囲を広げ、メリットを最大化

評価手法の開発にとどまらず、評価したデータを誰でも利用しやすいようにデータベース化する取り組みも進めている。測定した物性データを即パソコンに取り込み、分析結果を随時確認できるようにする。さらに、コンピューター利用解析(CAE)に必要な物性や、成形で不適合が出た際に、そのゴムの特徴を確認した際に役立つよう都度データを用意できるような仕組みも整える。

岩崎課長は「NOKグループ全体で技術伝承が課題となっている。過去に試した実験や評価などのデータもDB化し、技能を共有しながらさらに効率的なデータ活用を図っていきたい」としている。

ものづくりに関わる物性の評価は、そのほか生地準備、射出性能(チャージ)など他工程に広げるほか、グループ企業のゴム以外の材料にも範囲を広げていくという。評価手法の開発には数年かかるため「優先順位を付けて取り組む」(丸山氏)方針だ。ものづくりに関わる物性の評価の効果を高める努力を続けることが、NOKグループの競争力強化につながる。

(写真左)

岩崎 俊二

NOK株式会社 NOKグループR&D ものづくり研究部 加工技術課 課長

NOK入社後、研究開発部門でゴムの加工技術開発を担当。ガスケットの試作部署を経て、以降は製造技術に関わるCAE開発に従事。2024年より現職。

(写真右)

丸山 諒

NOK株式会社 NOKグループR&D ものづくり研究部 加工技術課

NOK入社後、研究開発部門で金型の技術開発を担当。2021年よりゴムの加工特性評価技術の開発に携わる。

記事内のデータ、所属・役職等は2025年1月現在です。