あまりにも身近なのに謎だらけ、「摩擦」を科学する――トライボロジー

回転軸の油漏れを防ぐ「オイルシール」を支える潤滑の研究(前編)

日頃、あまり意識することはないものの、私たちの生活の至る所にある「摩擦」。摩擦があるからこそ、私たちは歩けるし、衣服も身に着けられる。土が積み上がって山の形になっているのも摩擦があってこそ。それほどごく当たり前に生活の中にある事象だからこそ、普段は意識することはない。

ただ、ものづくり、特に機械をきちんと動かす際には、この摩擦が、動作品質を左右する極めて重要なポイントになる。その仕組みを解明することは、多様なシール製品を生み出すNOKにとっての技術の根幹と言えるほどのテーマである。

摩擦・潤滑・摩耗の科学「トライボロジー」が駆動する機械の品質を守る

機械や器具を構成する部品がつながる部分や、モーターの回転軸やエンジンのピストンなど、異なる部品が接触して連係・連動する場所では、必ず「摩擦」が生じる。そんな中で、ものづくりの課題になりやすいのが駆動部分の摩擦である。接触面が直接触れ合い、それが長時間続くと熱が生じたり、部品が劣化したりするからだ。時間とともに、本来の性能を発揮できなくなり、故障につながる。そこで重要になるのが、摩擦を少なくし、安定的かつ持続的に駆動させられるようにすること。その手段の一つが「潤滑」である。

摩擦、摩耗、潤滑といった表面現象とそれに関連した諸問題を取り扱う学問がトライボロジー(ギリシャ語の「こする」を意味する「tribos」と「学問」を意味する「-logy」を組み合わせた言葉)である。技術研究部トライボロジー研究課の酒井陽平氏によると、「当初は摩擦や摩耗によって起こる、機械のトラブルシューティング的な研究から始まった。現在は、用途に合わせて摩擦と摩耗を適切にコントロールする研究を進めることが、重要な観点になってきている」という。

実は、摩擦を科学するトライボロジーという研究分野は、「世界的に見てもまだまだ研究が進んでいない」(酒井氏)。関連する分野が非常に多く、自然科学では物理と化学、応用工学では材料、機械、電気などが関わってくる。特に、ゴムに関わるトライボロジーについては研究している機関が少なく、科学的に解明されていないことが多い。本記事では、摩擦と潤滑を主な内容とするトライボロジーの研究に挑むNOKの取り組みにフォーカスを当てる。

摩擦を少なくするために、多くの場合は接触部分の隙間に潤滑油などのオイルを入れる。ただ、液体はどうしても機械の隙間から漏れ出てしまう。安定的に稼働させるには、この漏れを防ぎ、オイルの量を一定に保つ必要がある。このオイル漏れを防ぐ役割を持つのが「オイルシール」だ。自動車から航空機、船舶、鉄道車両、建設機械、農業機械、石油化学プラント、家電製品など、様々な分野における機械の密封装置として欠かすことのできない製品と言える。NOKでは、独自に見いだした「密封理論」に基づいて、安定した品質のオイルシール製品を世界に送り出している。

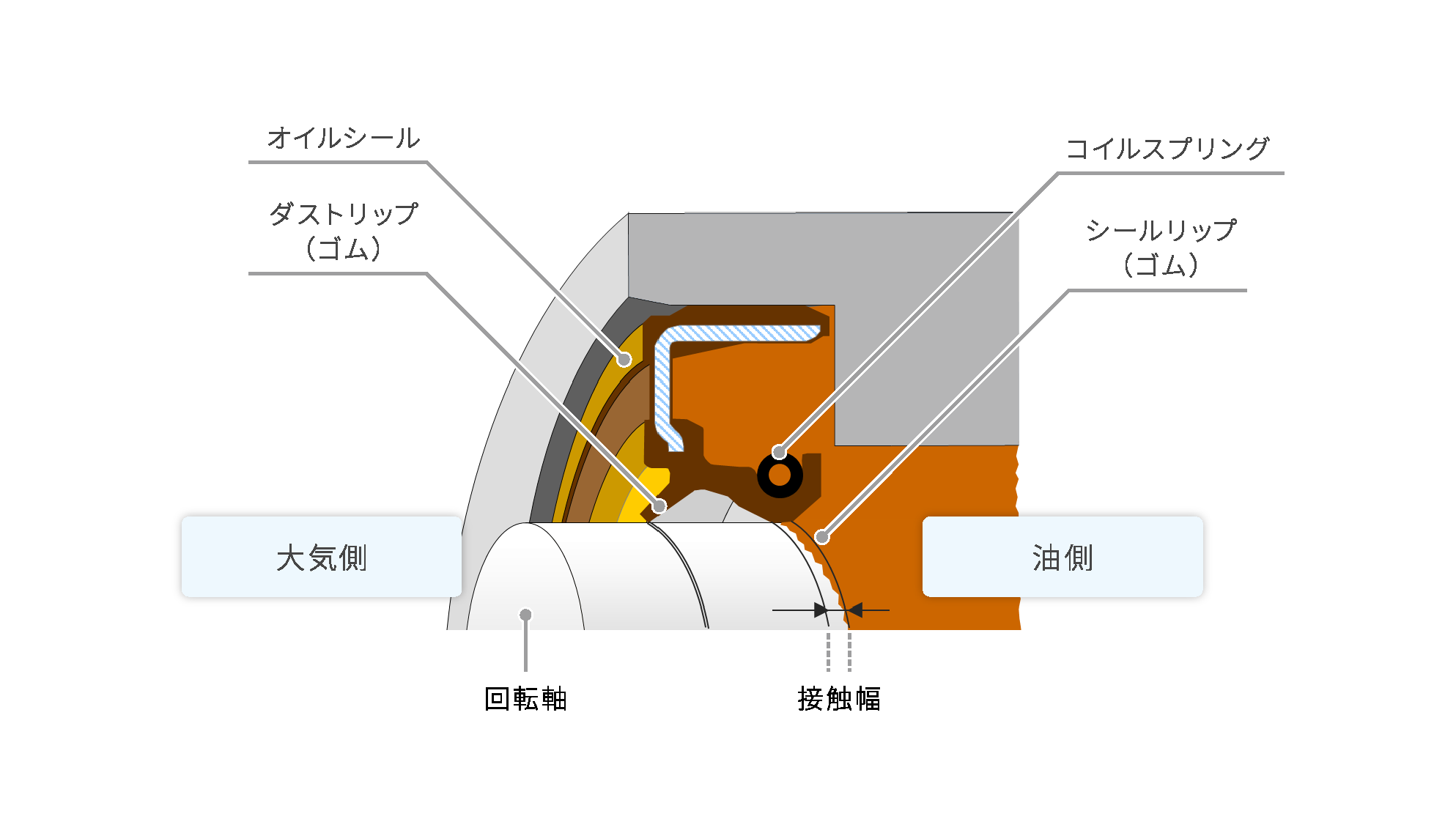

ここでまず、オイル(油)をシール(封じる)するオイルシールの構造を見てみよう。一般的に、オイルシールは金属環と合成ゴム、及びシールを回転軸などと密着させるために押しつけるスプリングからできている(図1)。回転軸と接触して運動する摺動(しゅう動)部が、ゴム製のシールリップとダストリップになる。これらリップの先端部を回転軸の表面に押し当て、シールリップ部でオイルを密封し、ダストリップ部で外部からの異物侵入を防いでいる。

回転している軸にリップが直接接触すると、表面のゴムが摩耗してオイルが漏れ出してしまう。このため、オイルシールと回転軸の間にごく薄い油膜を介在させ、リップ部の摩耗を抑制する「流体潤滑」(詳細は後述)の状態を形成している。さらにシールリップ部では、接触応力分布が油側に偏っていることとリップしゅう動面の微細な粗さにより、液体が外側から内側に引き込まれる「ポンプ作用」が働く。この作用が、オイルが外部に漏れ出すことを防いでくれる。NOKでも、ゴム材料に関わるトライボロジーの研究を進めることで、オイルシールのように密封と潤滑の絶妙なバランスを保ってくれる製品を開発している。

オイルシールの機能を支える流体潤滑

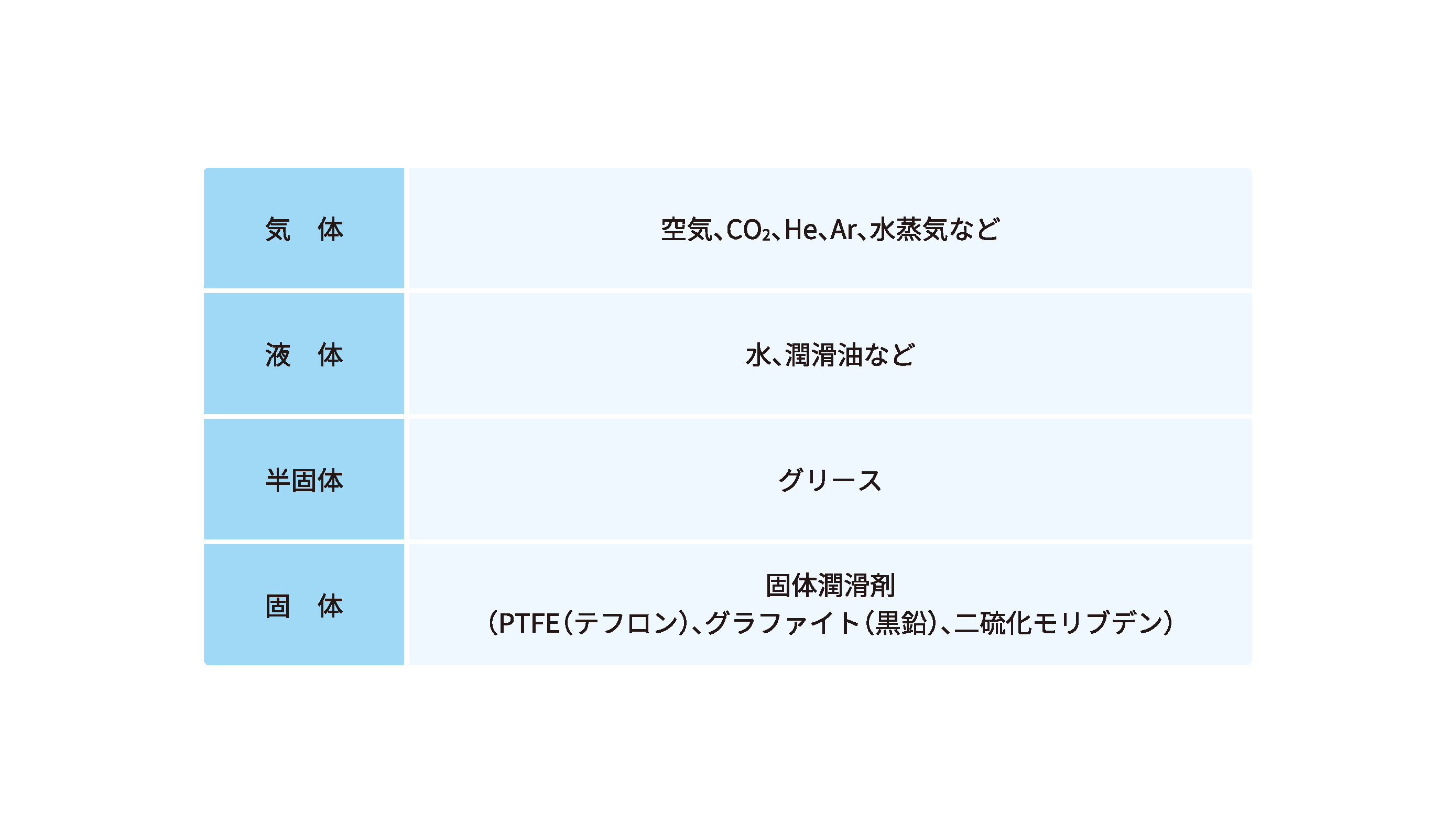

潤滑とは、しゅう動する2固体の表面に潤滑剤を挟んで膜を形成させて分離することによって、摩擦や摩耗を低減することである。潤滑剤としては、気体なら空気やその他のガス、液体なら水や潤滑油などがある(図2)。また、普段は固体としてふるまい、力が加わるとそれに合わせて変形するグリースといった半固体の潤滑剤もある。さらに、フライパンなどのコーティングに使用されるフッ素樹脂加工(いわゆるテフロン加工)なども、固体潤滑剤として食材の焦げ付きを防いだり、滑りを良くしたりする潤滑剤の役割を持っている。

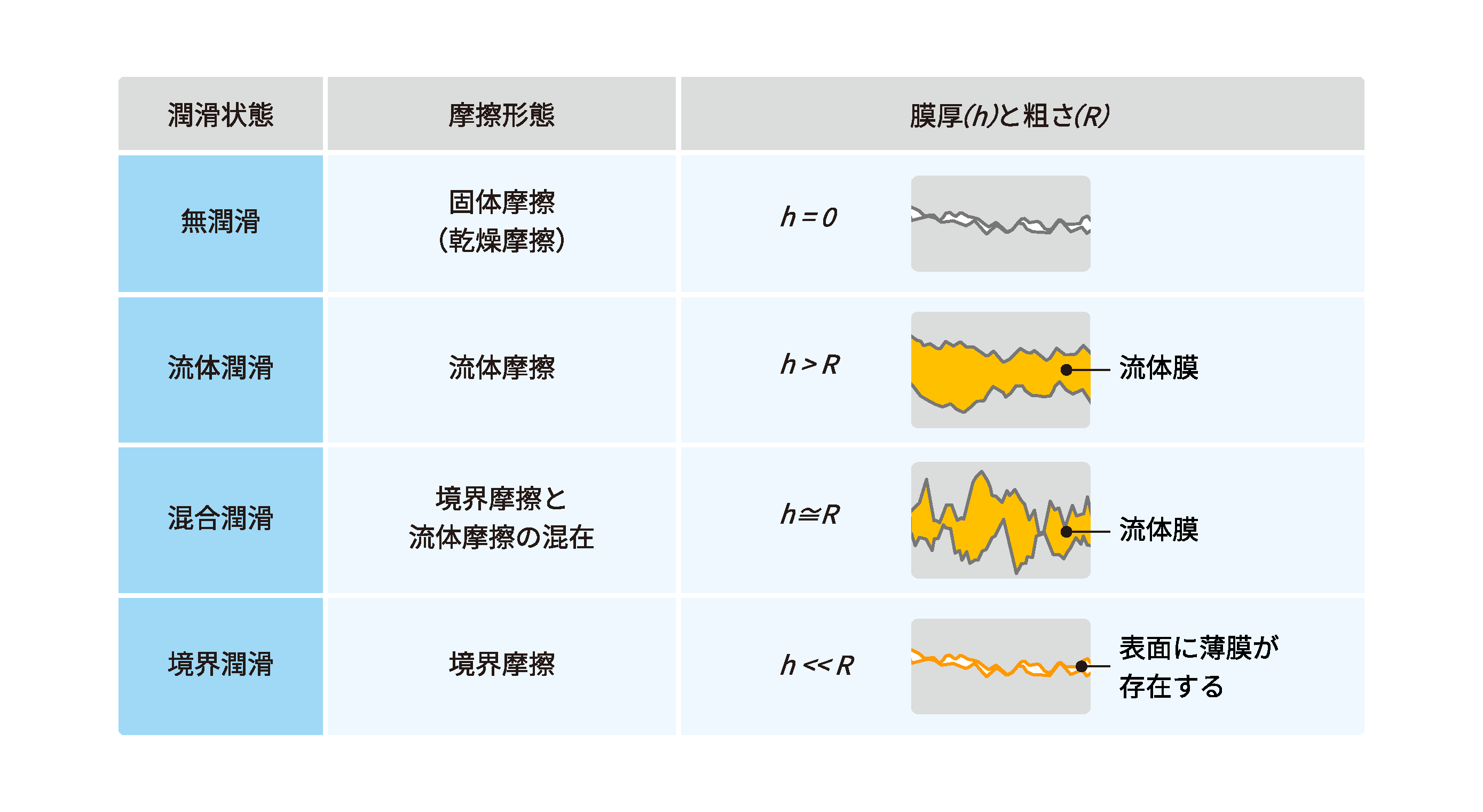

一言で潤滑と表現しているが、実際にはその状態によって3つに分類される。

・潤滑剤が2面間に潤沢に存在して膜を形成し、表面が全く触れ合わない「流体潤滑」

・2面間の膜が薄くなり、凹凸がある表面のいくつかの点で触れ合っている「混合潤滑」

・表面に薄い膜はあるものの、ほとんどの領域で接触し擦り合っている「境界潤滑」

である(図3)。

もちろん、それぞれの状態で摩擦の度合いは異なる。摩擦の大きさは、2つの物体が実際に接触している面積に依存する。ここでいう接触面積は、人の目で見た表面積ではなく、分子レベルで見た場合の接触面積を指す。

一見すると、膜の厚みが十分にあって2物体の接触がない流体潤滑が一番良さそうに感じられるかもしれないが、実際にはそうはならない。そこが難しいところ、言い方を変えると、科学が必要なところで、実際に最も望ましいのは混合潤滑と流体潤滑のちょうど境目くらいの状態ということになる。

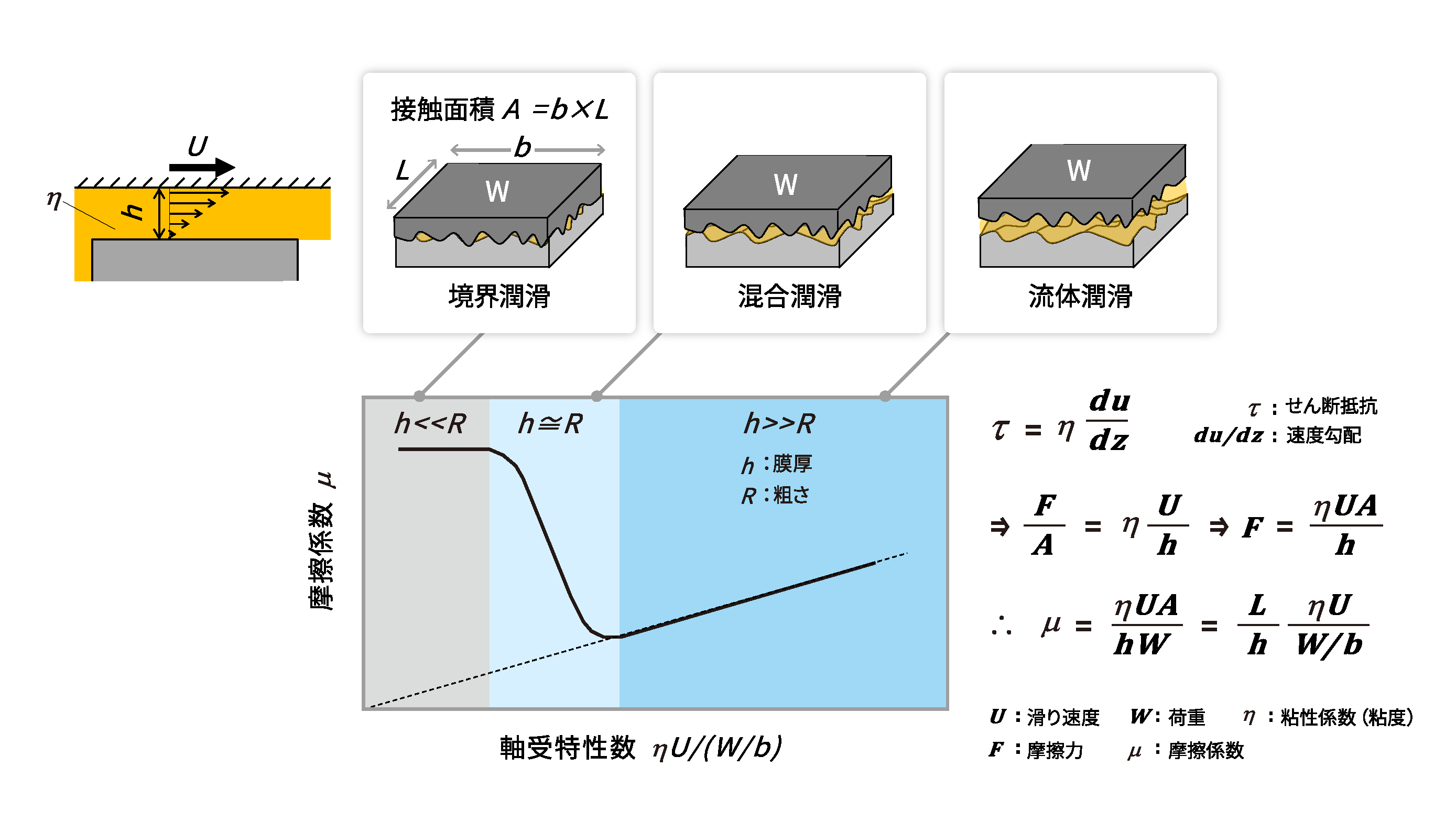

物理的な状態を科学的に理解するために数式で考えると、摩擦の大きさは物質の質量、2物体間の摩擦係数に依存する。潤滑させる場合、ここに流体膜の粘度(粘りの度合い)や厚みが関わってくる。粘度が高いほど摩擦は大きくなるし、流体膜が薄いほど摩擦が大きくなる。

これらの潤滑状態における摩擦係数を表したものがストライベック線図で、機械の運転条件を変化させた時の状態を見ることができる(図4)。横軸の軸受特性数とは相対運動する物体の状態であり、物体の相対速度や荷重、流体(潤滑剤)によって縦軸の摩擦係数が変化する。流体潤滑の領域では、流体膜で2面間を完全に分離して潤滑しているので、摩擦は小さいが、流体の粘度や滑り速度が増加すると摩擦が大きくなる。一方で、流体の粘度や速度が小さくなると流体膜が薄くなるので、接触する部分が現れて混合潤滑の状態になり摩擦が大きくなってしまう。さらに速度が遅くなったり完全に流体膜がなくなったりすると、2面間は直接接触しながら触れ合うので摩擦力はほぼ一定になる。

また、ストライベック線図のように科学的な解明ができたとして、実際の部品などで生じている事象が、本当にその状況に当てはまっているかは分からない。このため潤滑を突き詰めるには、製品などの物質レベルで実際に起こっていることを把握する必要がある。NOKのトライボロジー研究は、この実態把握のための観測・測定、シミュレーションなどを含めた取り組みになっている。次回はこの、実態把握のためのチャレンジを紹介する。