「ゴムは固体か液体か」「劣化とともにゴムは光る」、劣化メカニズム解明の最前線を知る

素材・部品の劣化は、さまざまな故障や事故の原因になる。事故や業務停止などを未然に防ぐには、何らかの劣化の様子を把握したいところだ。特にゴムの場合は、外観上の変化だけでは内部の劣化(応力緩和)の様子が分からず、状態把握が難しい。そこでNOKでは、この応力緩和が起こっている様子を、ゴムの内部構造や化学反応の可視化によって評価する研究を進めている。後編では、実際にどのようにゴムの内部に発生している劣化を可視化するのかについて解説する。

医療用MRIと同様の仕組みでゴムの分子構造を可視化

ゴムの応力緩和のメカニズムを知るには、マクロからミクロまで多角的な見方が重要だ。ゴムをミクロで解析する方法の1つが、NMR(Nuclear Magnetic Resonance:核磁気共鳴)と呼ばれる装置を使うもの。これにより、ゴム内部の架橋の状態や分子の動きやすさを確認することができる。

NMRの仕組みは、医療現場で使われているMRI(Magnetic Resonance Imaging:磁気共鳴画像)と同じだ。強い磁場の中に試料を置くと、原子核の核スピンの向きが揃った状態になる。この状態でパルス状の磁気を照射し、励起する。その後、核スピンが元の安定状態に戻る際にかかる時間を計測する。

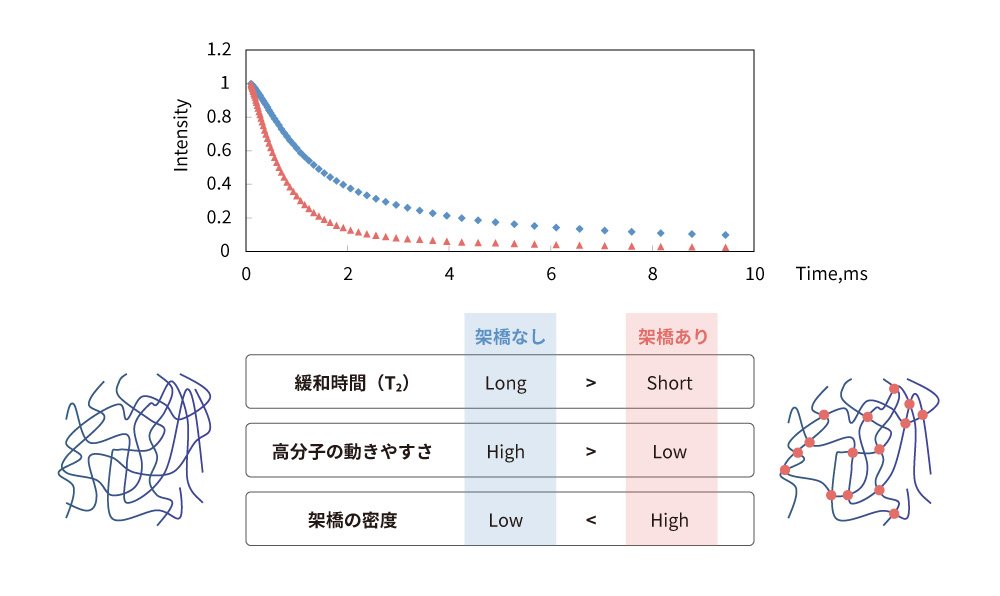

分子がぶつかり合うほどエネルギーを早く損失するため、早く安定状態に戻る。図1は、そのエネルギー強度(インテンシティ)の推移を表したもので、赤い曲線のほうが素早く安定状態に戻るケースを示している。分子のぶつかり合いが少ない場合は、なかなかエネルギーが損失されず、青い曲線のように安定状態に戻るまでに時間がかかる。

これをゴムの内部構造に置き換えると、架橋点が多いほど分子の動きの制約が大きく、動きにくい。逆に架橋点が少なく液体に近い状態だと、分子が動きやすい。このため、架橋点が多く応力が強い状態であるほど、NMRによる測定結果は、グラフで見るとインテンシティの減少の傾きが急で、短い時間で安定状態に戻る赤い曲線のパターンに近づくことになる。

画面を拡大してご覧下さい。

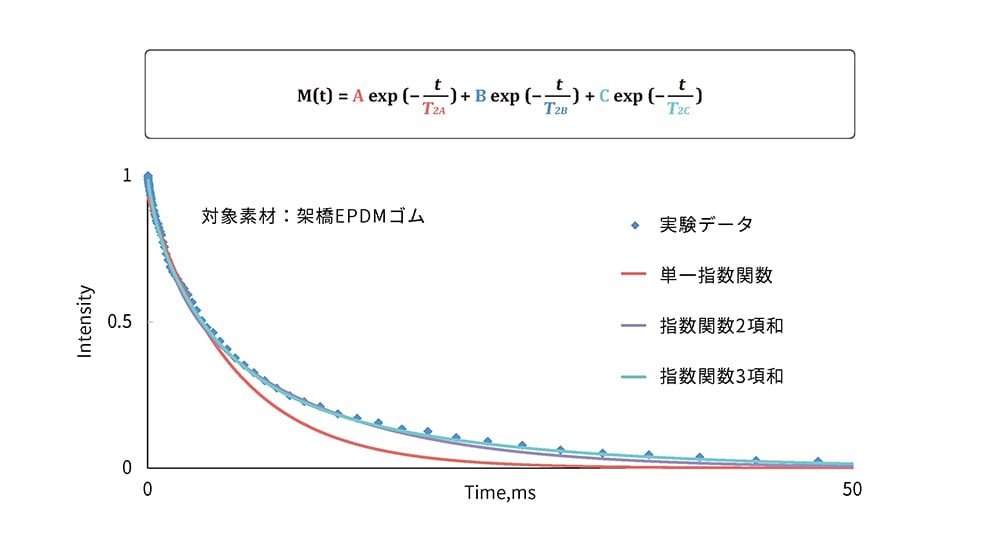

従来の研究では、NMRによる測定結果を、いくつかの指数関数やガウス関数を組み合わせた近似の式で表し(関数フィッティング)、ゴムの構造と関連付けていた。ただ、この近似を探る手法は関数の組み合わせ方が研究者によって異なり、統一的な評価が難しかった(図2)。そこで、このグラフの曲線を表す式を逆ラプラス変換によって解析することにした(図3)。

画面を拡大してご覧下さい。

画面を拡大してご覧下さい。

![高分子材料の緩和関数とその特性を示す図です。左側には、緩和関数M(t)が時間tに対してプロットされており、急速に減少する曲線が描かれています。この曲線にはL(T2)という成分が表示されており、図の上部には関連する数式「M(t) = ∫[0, ∞] L(T2) exp(-t/T2) dT2」が記載されています。右側にはL(T2)に対するプロットがあり、T2に対して強度が変化する様子を示す曲線が描かれ、高分子材料の異なる緩和特性を示しています。中央の青い矢印には「L(T2) = L^(-1)(M(t))」と書かれ、緩和関数M(t)からL(T2)への変換が示唆されています。図の右下には引用文献「S.W. Provencher, Macromolecular Chemistry and Physics. 180, 201 (1979)」が記載されています。](/technology/monomirai/assets/000004/03.jpg)

これは、NMRによる測定結果のデータを逆ラプラス変換し、スペクトル解析する方法。スペクトル解析は、複数の成分が混ざり合ってできている情報から、各成分を分析・抽出することをいう。NMRの測定結果を逆ラプラス変換すると、主要な成分にピークが立つ。図3右のグラフで大きく立ち上がっているピーク部分がそれである。この方法を使えば、測定結果のインテンシティの下がり方の違いを、スペクトルのピーク位置で判断できる。ピーク部分の左側の大きなピークは架橋や高分子鎖の絡まりを表し、動きを拘束された固体に近い状態(インテンシティの下がり方が急)、右側にいくほど自由に動き回る液体に近い状態と捉えられる。

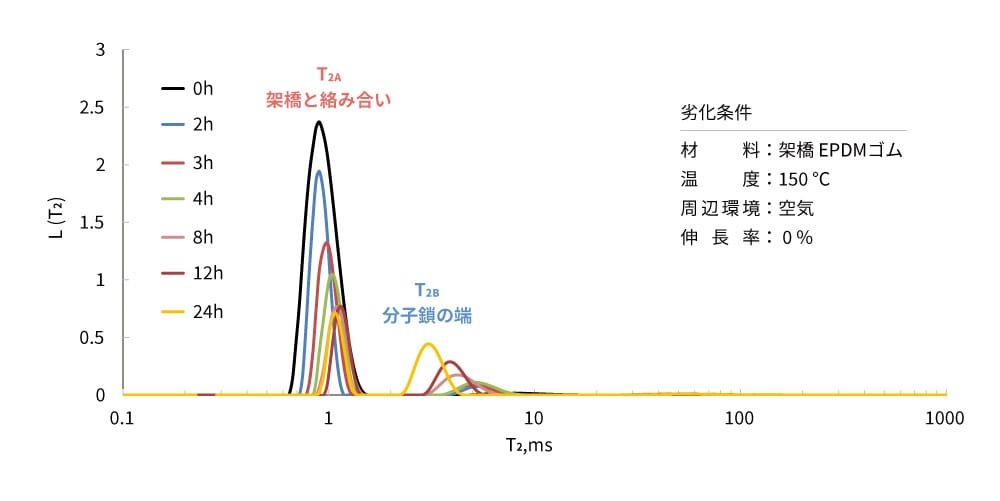

ここで、実際にゴムを劣化させて測定した例を見てみよう。温度を150℃に設定し、空気中でゴムを劣化させる。空気中に含まれる酸素がゴム内部の高分子鎖を切断させ、時間とともにどのように劣化したかを測定・解析した結果が図4だ。黒の線が劣化前、青は2時間経過したときの劣化の様子、赤が3時間、紫が12時間、黄色が24時間という具合である。

これを見ると、高温状態に置いた時間が長くなるにつれて最も高いピークがだんだん小さく、そして右にシフトしていることが分かる。右にいくほど液体に近い、つまり切断される分子鎖が増え、劣化が進んでいる。

画面を拡大してご覧下さい。

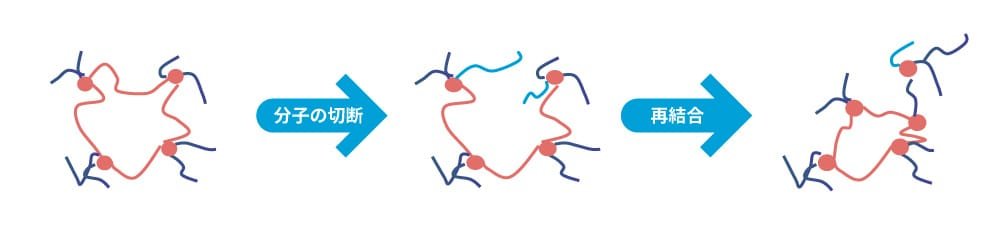

ここで、不思議な現象が起こっていることに気づくだろうか。右の方にある2番目のピークが、最も高いピークとは逆に、徐々に左にシフトし大きくなっていくことである。ピークが左にシフトすることは、分子が動きにくくなっていることを示している。すなわち分子鎖は切断することで2つの末端となり増えるだけでなく、短くなるため、動きが鈍くなることを示している(図5)。つまり、劣化によってゴムの内部構造が大きく変化していることが、逆ラプラス変換解析によって解明されたわけだ。

画面を拡大してご覧下さい。

劣化によりゴムが“光る”現象を応用、化学反応に焦点を当て解析

ここまでの分子構造からの解析とは別に、NOKでは化学反応に焦点を当てた分析の研究も進めている。ゴムの架橋構造の変化による劣化を捉えられるほか、劣化防止策の効果検証にも役立つ。分子構造からの解析と併用することで、より深く劣化の様子を探ることができる。

化学的な解析手法の一例が、ポリマーの酸化分解をその場で観察する方法だ。実はゴムは劣化する際に、人の目では感じ取れないほどわずかに、光を放っている。これを応用した解析手法である。

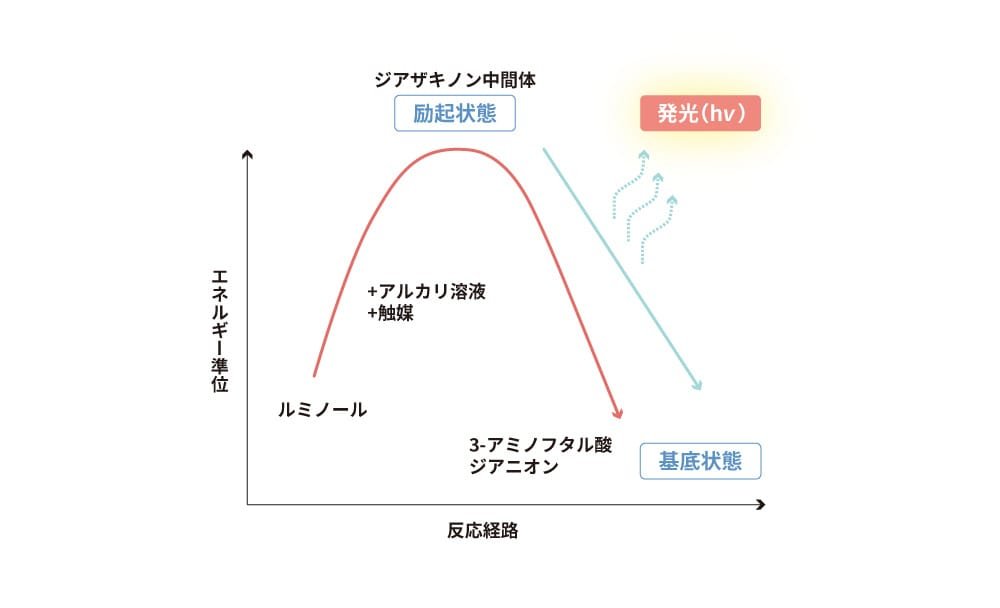

酸化分解は、ケミルミネッセンスとも呼ばれる化学発光を利用して解析できる(図6)。化学発光とは電気を使わずに発光させる現象だが、例えばアイドルが公演するライブ会場などで、ファンが応援の際に使うサイリウムと呼ばれるスティックも化学発光で光っている。

サイリウムではスティックを折り曲げることで、内部のルミノールという物質が化学反応を起こす。この際、ルミノールが別の物質に変わっていくプロセスで、エネルギーを安定な状態に戻そうとして光を放出する。このように、化学発光とは化学反応の過程で出てくるエネルギーが光になったもので、光の状態を観測するとどのくらい化学反応が起こっているのかが分かる。

画面を拡大してご覧下さい。

化学の視点から見ると、ゴムは熱エネルギーなどの影響を受けて、空気中の酸素による自動酸化と呼ばれる現象によってポリマーが分解され、劣化する。通常、原子や分子には電子が2つずつ対になって存在し、安定な状態が形成されている。この状態でゴムを熱で酸素と反応させると、電子が励起されて移動し、過酸化ラジカルと呼ばれる不対電子が生成される。このラジカルは非常に不安定であり、励起状態のカルボニルを生成するが、安定化しようとエネルギーを放出する。それによって起こる化学発光を観測することで、ゴムの劣化反応を追跡できる。

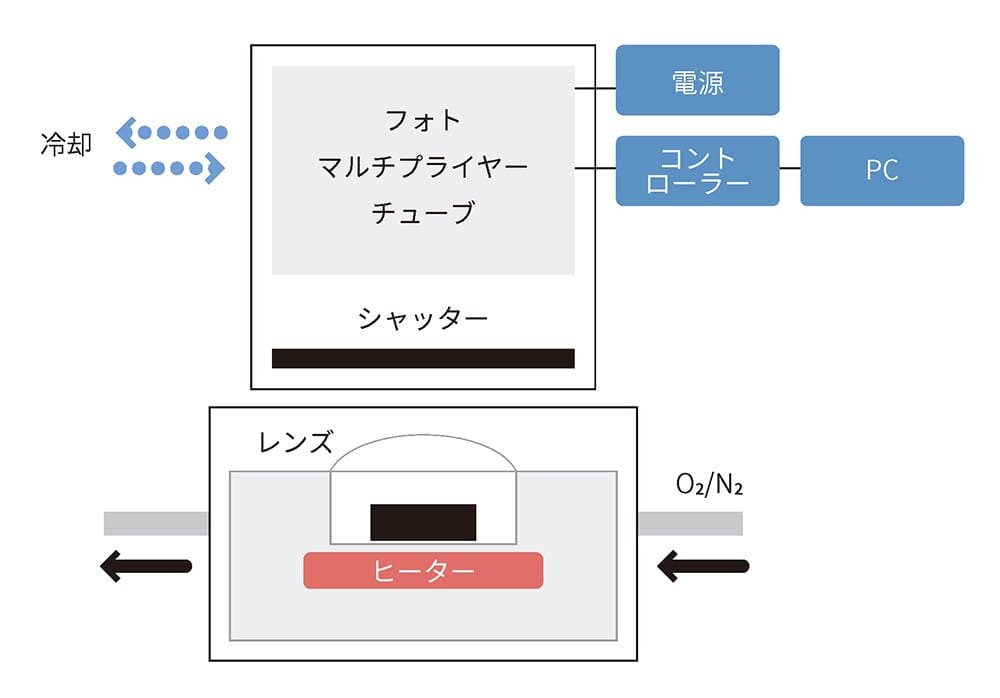

とはいえ、この光は非常に微細なので、サイリウムのように肉眼では観測できない。そこで、解析対象に熱を加えながら、ケミルミネッセンスアナライザーと呼ばれる光電子倍増管を使った特殊な装置で微細な光を観測する(図7)。NOKでは、ゴムの使用環境に近い状態で観測するために、変形した状態を保てるよう特殊な治具を作製した。

画面を拡大してご覧下さい。

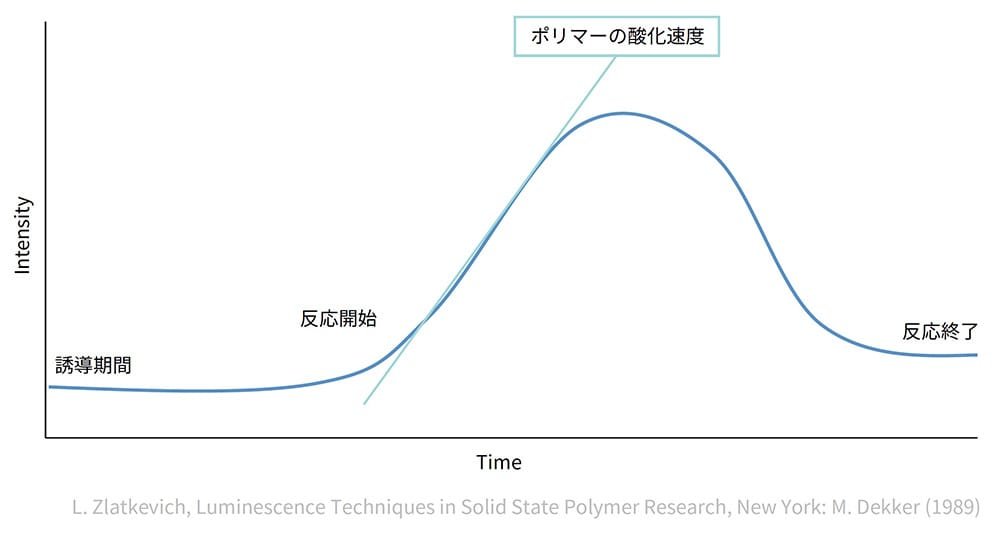

化学発光を追跡すると、解析対象とするゴムの酸化劣化のしやすさを定量的に調べることができる。観測には、ケミルミネッセンスアナライザーと呼ばれる装置を使う。化学発光強度は化学反応開始とともに増加に転じるため、この立ち上がりまでの時間で反応のしやすさを評価する。つまりポリマーが酸化によって劣化するという化学反応を可視化できるわけだ(図8)。酸化のしやすさによって発光強度が増加に転じるまでの時間が決まり、その時間が短いほど酸素による劣化に弱く、遅いほど劣化に強いことになる。

画面を拡大してご覧下さい。

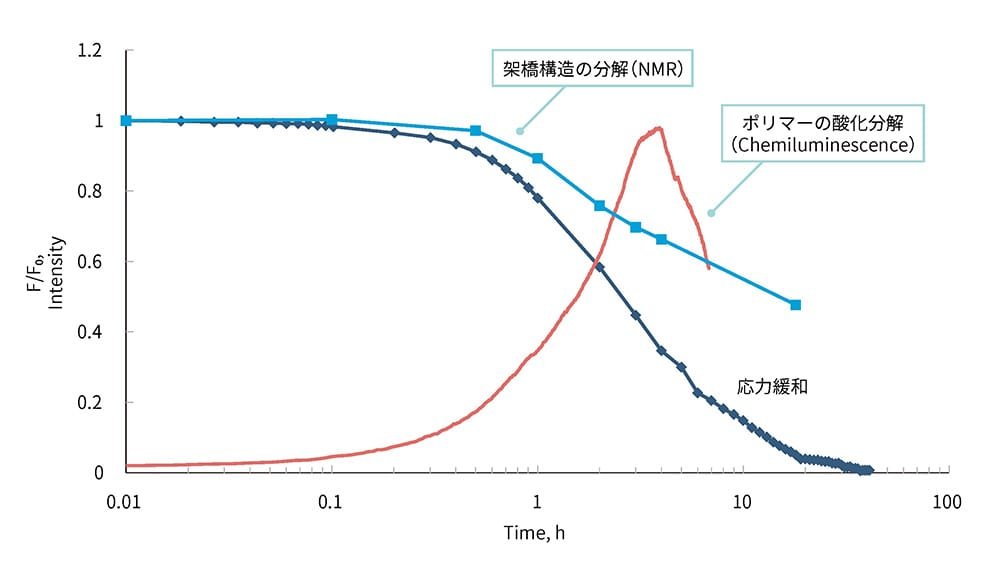

応力緩和とケミルミネッセンスによるポリマーの酸化分解のグラフ、NMRで観測した架橋構造の分解のグラフを重ねたものが図9である。このグラフを見ると、架橋構造の変化やポリマーの分解がどこで始まっているのかが見えてくる。この例でも、応力緩和が大きく低下している原因はポリマー鎖の酸化分解に伴う架橋構造の変化に大きく影響していることが分かる。

画面を拡大してご覧下さい。

化学発光の観測はゴムの劣化以外にも応用できる

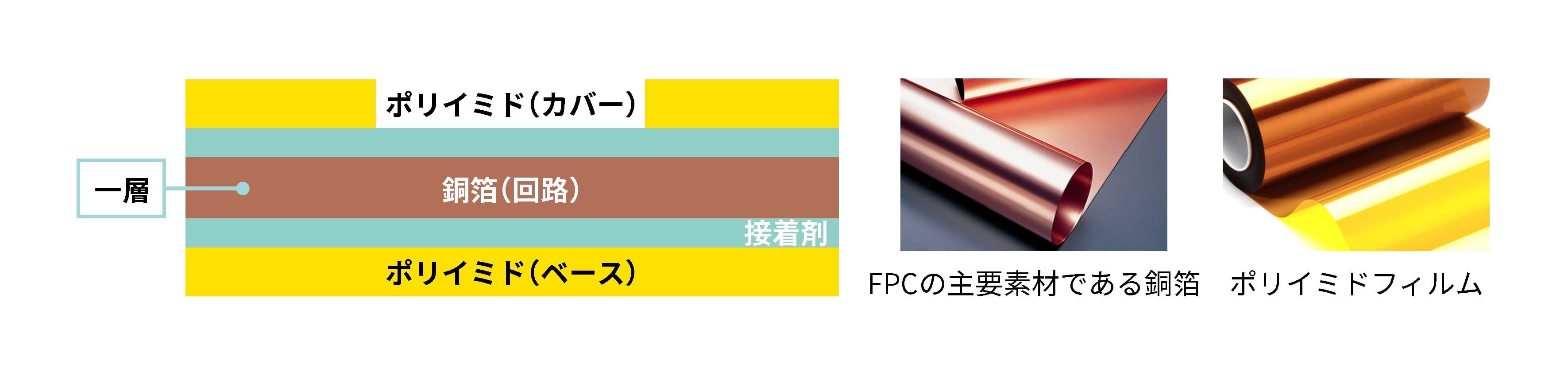

化学発光を利用した解析は、ゴム以外に樹脂にも応用できる。樹脂を使ったものの例として、薄くて丈夫な基板の上に、印刷技術を使って電子回路を形成するFPC(Flexible Printed Circuits)を挙げよう(図10)。最近、日本メクトロン(2024年7月にメクテックに社名変更予定)では、FPCをEV(電気自動車)などに積載するパワー半導体に対応させるため、200~250℃程度まで耐える製品が欲しいとの顧客からの要望も多くなってきた。

画面を拡大してご覧下さい。

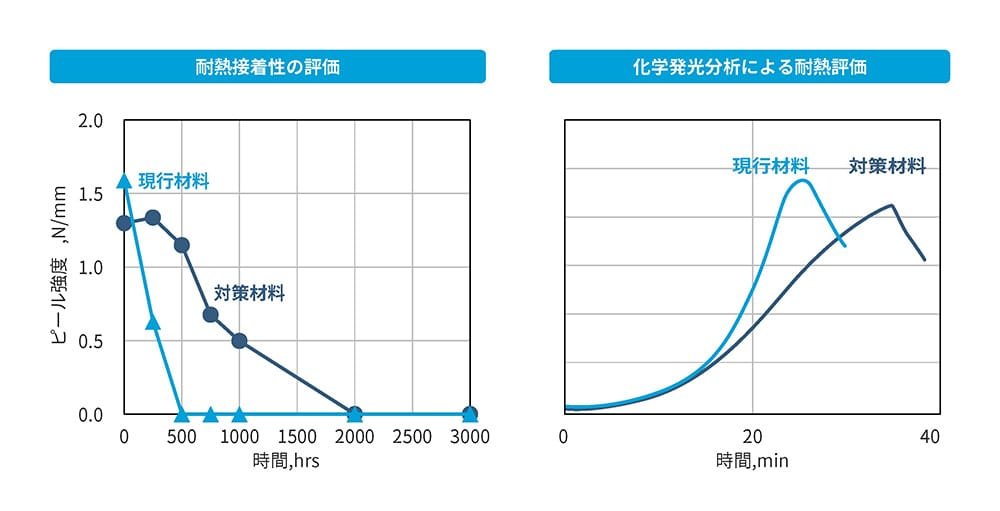

FPCの回路が形成されるベース材は、ポリイミドの片側または両側に樹脂製の接着剤を介して銅箔を接合したものである。この接着剤が、実際にどこまで高熱に耐えられるのかを事前に試験を行って評価している。自動車用の耐熱接着性の評価は、3000時間ほど連続的に加熱して、ピール強度(外力によってはがれるまでの強度)が基準値以下にならないかを確認している。図11の左のグラフが、その評価結果の例だ。何も対策を施さない場合はすぐに強度が下がって、500時間で強度が0になってしまうことが分かる。酸化防止策を施した材料の場合は、2000時間まで強度を保っている。

一方、樹脂製接着剤の劣化に対して化学発光による分析を評価した結果が図11の右のグラフである。対策を施していないものは20分を超えると発光のピークを迎え、対策を施している方は30分を超えてから発光のピークを迎えている。このようにして対策の効果を確認できる。

画面を拡大してご覧下さい。

物質の劣化状態は、表面からの観測だけでは分からない。熱、外力、化学物質に対する耐性も、必ずしも実環境で長い時間をかけて調べられるとは限らない。このため、内部構造の理解・把握・観測や、劣化のメカニズムそのものの究明が必要になる。そのための手法の開発力は、設計・製造などと並ぶ、ものづくりや製品の信頼性における重要な要素といえる。